中国燃料电池车在技术上的三大突破

2022-03-15 15:53 来源:电池中国网 点击:642

对于中国而言,在目前的技术条件下,我国更适合从商用车开始推广燃料电池汽车。

燃料电池汽车离不开加氢站,而国内加氢站建设面临两个难题,一是人们对氢气安全性认识不足;二是城市之中很难找到建设加氢站的土地。

此外,燃料电池的功率特性比较好,可以长时间给车辆供应能源,这种特性注定了更适合大型的商用车。

虽然中国在2001年才开始进行氢燃料电池汽车的研发工作,起步相对国外较晚。但如今,燃料电池车在中国发展也算可观:2016年国内燃料电池车产量是629辆,2017年共有8个品牌的10款车型燃料电池汽车在产,较2016年燃料电池车总产量同比增长了102.2%。

其中,燃料电池专用车992辆,占燃料电池汽车总产量的比例达78.0%,燃料电池客车280辆,占燃料电池汽车总产量的比例为22.0%。

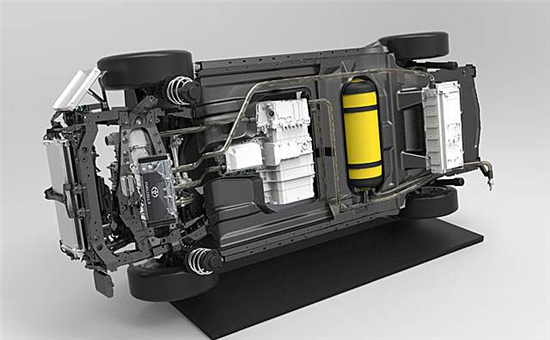

目前,中国的燃料电池汽车技术已初步掌握了整车、动力系统与核心部件的核心技术,基本建立了具有自主知识产权的燃料电池轿车与燃料电池城市客车动力系统技术平台。

在产业链配套方面,我国初步形成了燃料电池发动机、动力电池、DC/DC变换器、驱动电机、供氢系统等关键零部件的配套研发体系,实现了百辆级动力系统与整车的生产能力。当前具有“动力系统平台整车适配、电—电混合能源动力控制、车载高压储氢系统、工业副产氢气纯化利用”的技术特征。

清华大学汽车研究所所长、博士生导师陈全世教授在接受媒体采访时表示,中国的燃料电池发展,政府和车企应该联合大学等研究机构,把膜、催化剂、双极板等基础问题解决了,现阶段中国关注的不该是做多少辆车,而是技术的进步。

近年来,国内在燃料电池技术上突破不少,这些突破也带动了燃料电池车的在国内的发展。

突破一:电堆方面

中科院大连化学物理研究所持股企业新源动力股份有限公司开发的HYMOD®-300型车用燃料电池电堆模块,经寿命测试和整车应用验证,突破了车用燃料电池5000小时的耐久性难关,成为中国首例自主研发的超越5000小时耐久性的燃料电池产品。

同时,该产品还实现了电堆在-10℃环境下的低温启动,以及在-40℃下的储存。

目前已经成功应用于我国的燃料电池汽车:包括我国首款登录工信部公告目录的燃料电池轿车——荣威750燃料电池轿车,以及我国首款、全球第四款商业化的燃料电池汽车——上汽大通FCV80。

突破二:催化剂方面

中国科学技术大学曾杰课题组与合作者,设计出一种铑原子掺杂的铂超细纳米线催化剂。这种催化剂在燃料电池阴极氧还原反应中表现出高活性和高稳定性——在氧气气氛下循环使用1万次后,只损失了9.2%的质量活性,从而能大幅节省贵金属铂的用量,推动了该清洁能源转换技术的商业化应用进程。

中国科学院过程工程研究所多相复杂系统国家重点实验室研究员杨军课题组开发出直接甲醇燃料电池选择性电催化剂。

西北工业大学陈福义课题组首创一步法制备去合金AuNi双金属枝晶。更重要的是,该一步法制备的去合金化AuNi纳米枝晶比采用传统多步法去合金制备的AuNi的催化性能更加优异,展现出其在燃料电池领域极大的应用价值。另外,该研究工作通过系统的实验进一步验证了该一步法的合理性和通用性,从而为发展下一代新型电催化材料提供了一种全新的思路。

清华大学与武汉喜玛拉雅光电科技股份有限公司打破Pt/C 催化剂的量产技术攻关,催化剂产能达到1200克/天的规模,可满足40台36kW燃料电池电堆使用,并具备大规模工业化生产条件。

目前,该催化剂获得17项专利,且价格仅为进口产品一半。催化剂系列化产品已应用在中科院、高校和多家燃料电池公司的燃料电池电堆中。今年底,采用该催化剂生产的氢燃料电池可达1000台。

突破三:质子交换膜方面

东岳集团作为唯一一家通过AFCC技术鉴定的中国企业,于2013年就与奔驰、福特签署了面向燃料电池车商业化专用全氟酸质子交换膜及膜电极专用树脂的共同研发协议,2014年东岳集团的质子交换膜仅800小时寿命,2015年寿命达到2000小时,2016年成功突破6000小时。

目前,东岳集团已建成年产50吨质子交换膜所需的全氟磺酸树脂生产装置,可满足2.5万辆燃料电池汽车所需。