燃料电池用质子交换膜产业分析

随着全世界工业化进程不断加快,人类对能源的需求越来越大,传统不可再生化石燃料因此日益枯竭,全球范围内的生态环境也加速恶化。人们正迫切需要找到可替代传统化石燃料的可再生清洁能源。经过多年研究,人们发现燃料电池(FuelCell)正是这样一种非常有前景的清洁可再生能源。它是一种不受卡诺循环限制、能量转化效率高(50%~70%)、环境友好地将储存在燃料中的化学能转化为电能的装置。

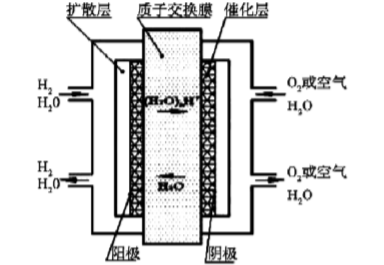

质子交换膜燃料电池(ProtonExchangeMembraneFuelCell,PEMFC)正是燃料电池的一种,这类电池具有工作温度低、启动迅速、比功率高、环境友好、使用寿命长等独特的优点,在电动汽车动力能源、移动电话、微型电源及小型发电装置等方面显示出广阔的应用前景。一般而言,质子交换膜燃料电池由涂有催化剂的多孔电极和置于两者之间的质子交换膜(ProtonExchangeMembrane,PEM)组成,结构如图1所示。

图1质子交换膜燃料电池结构示意图

显然,质子交换膜是PEMFC的核心组成之一,实际上这种燃料电池就是以质子交换膜的名字命名的。作为电池的电解质,PEM的作用包括:(1)防止电池阴阳极接触,避免两极燃料直接反应,确保能源利用率;(2)传输氢质子,高质子电导率的PEM是电池效率的保证;(3)阻隔电子,确保电子从外电路传输,达到使用电能的目的。因此,PEM实质上是一种致密的选择性透过膜。从所起的作用和商用的实际需求来看,用于PEMFC的质子交换膜必须满足的条件包括:(1)高的质子传导性能,可以降低电池内阻,提高电流密度;(2)较好的稳定性,包括物理稳定和化学稳定,阻止聚合物链降解;(3)较低的尺寸变化率,防止膜吸水和脱水过程中的膨胀和收缩引起的局部应力增大造成膜与电极剥离;(4)较高的机械强度,可加工性好,满足大规模生产的要求;(5)较低的气体渗透率,防止氢气和氧气在电极表面发生反应,造成电极局部过热,影响电池的电流效率;(6)适当的性价比。

2、研发技术

从上述内容可以看出,质子交换膜作为PEMFC的核心元件,其性能对PEMFC的使用性能、寿命、成本等有决定性的影响。最早用于燃料电池的质子交换膜是美国通用电气公司(GE)为美国国家航空和宇航局(NASA)开发作为双子星(Gmini)宇宙飞船电源的燃料电池中使用的聚苯乙烯磺酸膜。但是这种质子交换膜稳定性较差,致使无法大规模应用。1962年美国杜邦公司(DuPont)开发出新型性能优良的全氟磺酸型质子交换膜,即Nafion系列产品,这种类型的质子交换膜也成为目前为止唯一成功商品化的实际用于PEMFC的质子交换膜。

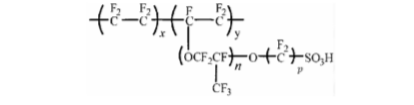

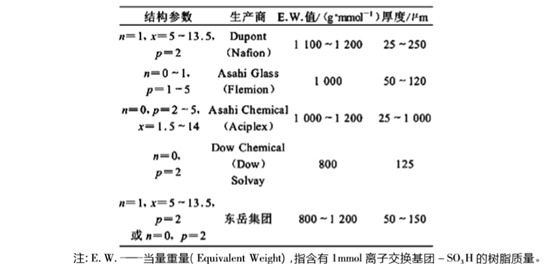

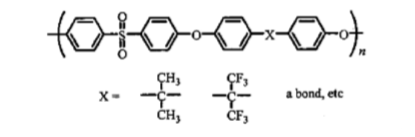

图2全氟磺酸型质子交换膜化学结构

常见全氟磺酸型质子交换膜的化学结构见图2。其中x、y、n和p值的不同可以衍生出具有不同离子交换容量(指每100克干态聚合物中所含有的磺酸基的毫摩尔数)及侧链长度的聚合物。从化学结构图可以看出,这种全氟磺酸型聚合物的亲水磺酸基在侧链上,而主链是高度疏水的碳氟骨架,使得它具有明显的微相分离结构,接在柔性侧链上的磺酸基容易聚集在一起形成若干富离子区域,这些富离子区域彼此相连形成有利于质子传递的通道,从而形成较高的质子导电能力。而且由于主链是高度疏水的碳氟结构,使得膜具有优异的化学稳定性、水稳定性和较高的机械稳定性。

从结构也不难知道这种全氟磺酸型质子交换膜在PEMFC中参与工作的过程,当阴极发生反应时,-SO3H中离解出H+参与结合成水,H+离去后,-SO3-又因静电吸引附近的H+填充空位,同时在电势差的推动下,H+在膜内由阳极向阴极移动。由于磺酸基团具有亲水性,所以膜中含有水分子,-SO3H上的H+可与膜中的H2O形成H3O+,从而削弱了-SO3-与H+间的引力,有利于H+的移动,使质子能够沿着氢键链迅速转移,维持了电池回路。使两极反应顺利进行。

总而言之,正是由于这种全氟磺酸型质子交换膜具有机械强度高、质子传导能力强两大优势,使得其真正应用于质子交换膜燃料电池。

3、产业现状

3.1全氟磺酸型PEM厂商代表

目前市场上在售的全氟磺酸型质子交换膜主要有美国杜邦公司(DuPont)的Nafion系列膜,比利时苏威(Solvay)的Aquivion膜,美国陶氏化学(Dow)的Dow膜,日本旭硝子(AsahiGlass)的Flemion膜,日本旭化成(AsahiChemical)的Aciplex膜等。我国山东东岳集团也已可以自主生产全氟磺酸树脂。表1给出了上述生产厂商和产品的基本参数。其中,Flemion膜和Aciplex膜与Nafion膜的分子结构支链都是长链,而Dow膜含氟侧链较短,从而当量重量值低,且电导率显著增加,但也正因含氟侧链短,合成难度较大,加上价格较高,已在几年之前就停产。

值得指出的是,尽管有上述多家PEM的生产厂商,但是美国杜邦公司的Nafion膜仍是市场上最广泛应用的质子交换膜。

3.2生产技术比较

全氟磺酸型质子交换膜常用的加工方法有热熔融挤出成膜法和溶液流延成膜法两种方法。熔融挤出法适合于连续化生产,成膜过程不使用溶剂,不会对环境造成危害。但是这种方法成膜后还需要将膜水解转型,而且只适于离子交换容量较低的离子聚合物;溶液成膜法则可用于离子交换容量较宽的离子聚合物成膜,该方法可以直接得到离子型的制品,制备时需要先将树脂转型后溶解于适当的溶剂中,然后进行浓缩处理再涂膜去除溶剂,整个工艺过程较为繁琐。成膜时根据设备的不同可以间歇式或者连续化生产,需要对溶剂进行回收处理。

由于DuPont公司的Nafion市场占有率最高,所以此处稍加详细说明其生产技术。先是Nafion分子的合成,利用四氟乙烯依次与三氧化硫、碳酸钠缩合,制备出磺酰氟烯醚单体,再与四氟乙烯共聚。所得产物经过水解和氢质子的置换,得到Nafion分子。该公司于上世纪九十年代推出的第一代产品属于熔融挤出膜;第二代则是溶液浇铸膜,浇铸工艺使第二代膜比第一代膜具有更高的导电性能和更低的制造成本;第三代膜在制备过程中采用了改善膜化学稳定性的技术和机械增强技术,是新一代长寿命复合增强膜。日本AsahiKasei公司的Acplex膜和Asahiglass公司Flemion膜具有和Dupont公司Nafion膜类似的生产工艺。

Solvay公司推出的Aquivion膜都是以短侧链全氟磺酸树脂为成膜物质生产制备的熔融挤出膜,挤出成膜温度约比树脂熔融温度高30℃。

我国山东东岳集团通过与上海交通大学合作,采用溶液流延制备技术制备全氟磺酸质子交换膜并形成了一定产能。除了上述公司外,还有美国Gore公司将Dupont长链全氟磺酸树脂和膨体聚四氟乙烯通过浸渍-干燥工艺复合,形成了增强型全氟磺酸Gore-Select膜;美国3M公司通过浇铸工艺制备的全氟磺酸型质子交换膜具有比Nafion膜更高的玻璃态转化温度,且有更高的稳定性。

4、研发技术发展方向及商业代表

虽然至今组装PEMFC广泛使用的质子交换膜为上述全氟磺酸型质子交换膜,但从电池要求看,这种PEM还有三方面的不足:(1)成本高,全氟磺酸树脂制备工艺复杂,氟化过程有时能导致环境污染;(2)膜电导的大小与其水含量密切相关,导致电池水管理复杂化;(3)尺寸稳定性差,膜在干态与湿态时的尺寸变化可达10%~20%。

也正是上述缺点阻碍了全氟磺酸型质子交换膜的进一步大规模应用,成为制约PEMFC实际产业化的瓶颈之一。为解决全氟磺酸型质子交换膜存在的问题,目前已有商业应用的解决方向包括部分氟化质子交换膜、无氟质子交换膜和复合质子交换膜。

4.1部分氟化质子交换膜

部分氟化膜一般体现为主链全氟,这样有利于在燃料电池苛刻的氧化环境下保证质子交换膜具有相应的使用寿命,质子交换基团一般是磺酸基团。制备方法一般分为三种:(1)首先进行全氟主链的聚合,然后通过电子或离子辐射产生活性点后将带有磺酸基的单体接枝到主链上;(2)全氟主链聚合后,先将不带有质子交换基团的单体侧链接枝到主链上,再通过磺化反应在侧链上引入磺酸基;(3)磺化单体直接参与聚合。

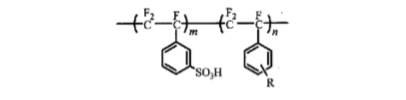

该类质子交换膜最突出的代表是加拿大Ballad公司的BAM3G膜(磺化或者磷化三氟苯乙烯质子交换膜),其结构见图3。该膜具有较好的热稳定性、化学稳定性和机械强度,以及较高的含水率,且价格比全氟类型的膜低得多。但是其相对复杂的单体制备工艺以及较难的磺化程序使得产品的制作价格仍然较高。

图3BAM3G膜结构

4.2无氟质子交换膜

无氟质子交换膜实质上是碳氢聚合物膜。目前开发的无氟质子交换膜材料主要是磺化芳香聚合物,如磺化聚芳醚砜(SPAES)、磺化聚芳醚酮(SPEK)、磺化聚硫醚砜(SPSSF)、磺化聚酰亚胺(SPI)等,可以通过功能聚合物磺化法或磺化单体直接聚合法进行制备。它们具有良好的热稳定性和较高的机械强度。

图4常见聚芳醚矾聚合物结构

这类PEM的商业应用代表是美国DAIS公司研制的磺化苯乙烯-丁二烯/苯乙烯嵌段共聚物膜,在磺化度为50%时,电导率与Nafion膜相似,磺化度为60%时,膜的电化学性能与机械强度达到平衡。虽然这种无氟质子交换膜价格便宜、加工容易、化学稳定性好,但是寿命仅几千小时,难以满足PEMFC的要求。

4.3复合质子交换膜

将全氟的非离子化微孔介质与全氟离子交换树脂结合,可制成复合膜。这样的结构既改善原有膜的性质,又提高膜的机械强度和尺寸稳定性。

美国GoreAssociates公司已经推出了这种复合膜。他们以多孔的聚四氟乙烯为基底,浸入Nafion树脂进行制备。这样不仅可以减少昂贵的全氟树脂用量,降低膜成本,还可以改善膜的尺寸稳定性。

改变传统的质子交换膜生产方式也是降低膜成本的手段之一。例如,赵等利用静电纺丝技术制备了纳米SiO2/PVDF复合纤维膜,然后在此基础上制备了SiO2/PVDF/Nafion复合质子交换膜。这种复合质子交换膜提高膜的尺寸稳定性,同时减少了全氟磺酸树脂的使用量,降低了成本。当然,这种技术暂时还停留在实验室研究阶段。在商业化程度上,典型代表有英国JohnsonMathery公司,该公司采用造纸工艺制备了直径几个微米,长度几个毫米的自由分散的玻璃纤维基材,用Nafion溶液填充该玻璃基材中的微孔,烧结成膜后,层压得到厚60μm的增强型复合膜,该复合膜做成的电池性能与Nafion膜相近。

5、产业前景展望

燃料电池质子交换膜市场由燃料电池市场所决定。目前质子交换膜燃料电池在国外处于商业化示范应用阶段,已涉及车辆、移动电源、潜艇、笔记本电源等广泛领域,规模化需求市场正在逐步形成,因此燃料电池质子交换膜蕴藏着巨大的增长潜力。

从国内来看,我国燃料电池也已在车辆、小游船、移动电源等领域有示范应用。虽然距离商业化应用尚有距离,但燃料电池的高转化率与广泛的用途决定了燃料电池市场定得到健康发展,燃料电池用质子交换膜的市场前景可期。

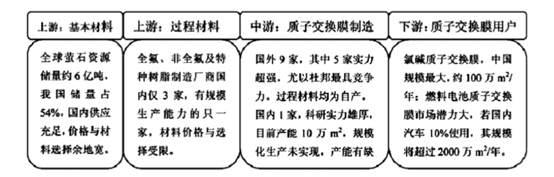

图5国内质子交换膜产业链

图5为国内质子交换膜产业链状况。毫无疑问,燃料电池质子交换膜是一个确定的新兴市场,目前国内外市场均未形成规模,但都有巨大的潜力,是企业介入的好时机。尤其是全氟质子交换膜自身的缺陷需要替代产品的诞生,从长远看,无氟质子交换膜或许是燃料电池用PEM的产业化关键。