【干货】车用燃料电池膜电极制备方法简介

2022-04-07 14:30 来源:全球氢能 点击:658

目前,质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)的产业化进程仍然面临着成本高、寿命短等问题。催化剂层铂的利用率低、成本高是燃料电池技术商业化的重要障碍。因此,提高催化层铂利用率是燃料电池研究和开发的一项重大研究方向。

降低燃料电池铂载量和提高燃料电池性能的方法主要包括2大方面:

(1)通过采用高活性合金催化剂和高耐久的催化剂载体来提高催化剂活性和稳定性。这种方法可以在一定程度上提高燃料电池的性能,但仍有较大的提升空间,这主要是因为发生电化学反应的“三相反应界面”也是影响燃料电池性能的因素,它直接影响燃料电池内部的反应气体、水和质子的传输能力。因此,提升燃料电池的“三相反应界面”尤为重要。

(2)通过优化膜电极制备方法,改善膜电极和催化剂的结构,提升燃料电池的性能。高质量的膜电极制备方法是膜电极大批量生产的基础,也是燃料电池商业化的关键。

因此,膜电极的制备方法成为燃料电池研究的重点之一。

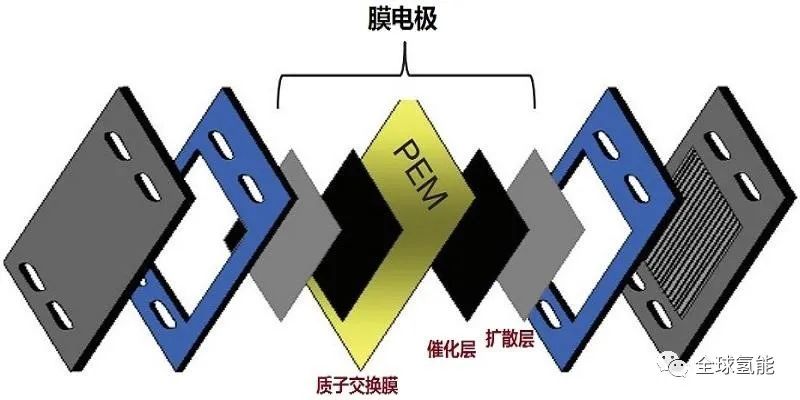

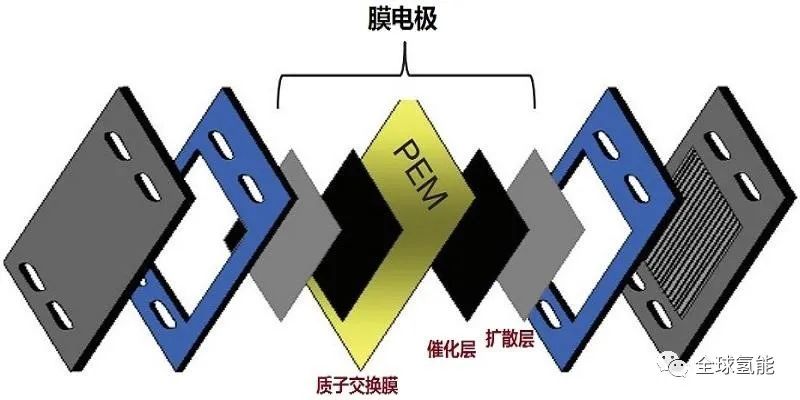

图1 膜电极

膜 电 极 组 件 (membrane electrode assemblies, MEA)是质子交换膜燃料电池最核心的部件,位置如上图1所示,主要由质子交换膜、催化剂、边框和气体扩散层组成,一般是一种七层叠加结构。释放能量的电化学反应就在该部件上发生,因而其性能、寿命及成本直接关系到燃料电池能否快速商业化。美国能源部对2020年车用膜电极的技术要求如下:

- 膜电极耐久性≥5000h;

- 膜电极功率密度≥1W/cm2@额定功率;

- 膜电极的成本<14美元/kW。

目前,国内外主流膜电极厂商生产的产品性能差距越来越小,制备价格低廉、性能高、耐久性好的膜电极成为国内外厂商关注的焦点。提升膜电极的制备方法是降低成本、提高膜电极稳定性和推动燃料电池商业化的关键手段。

01 膜电极结构

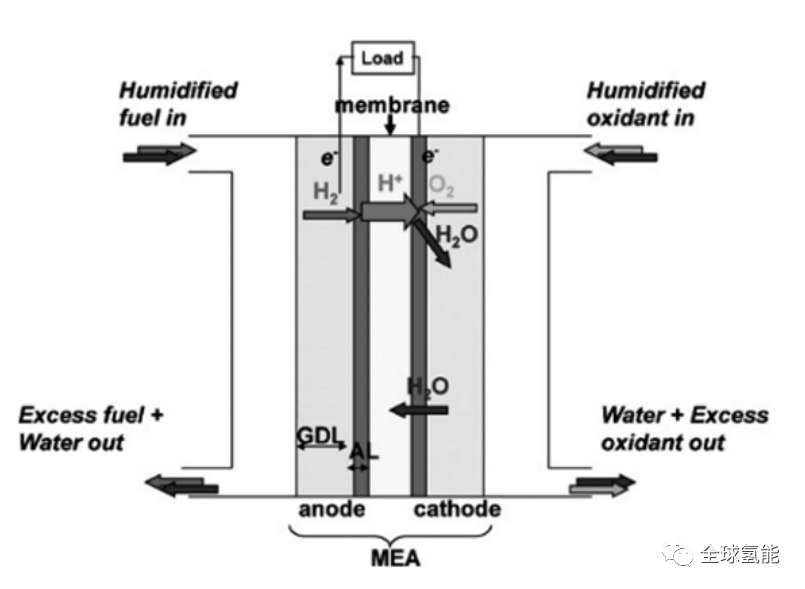

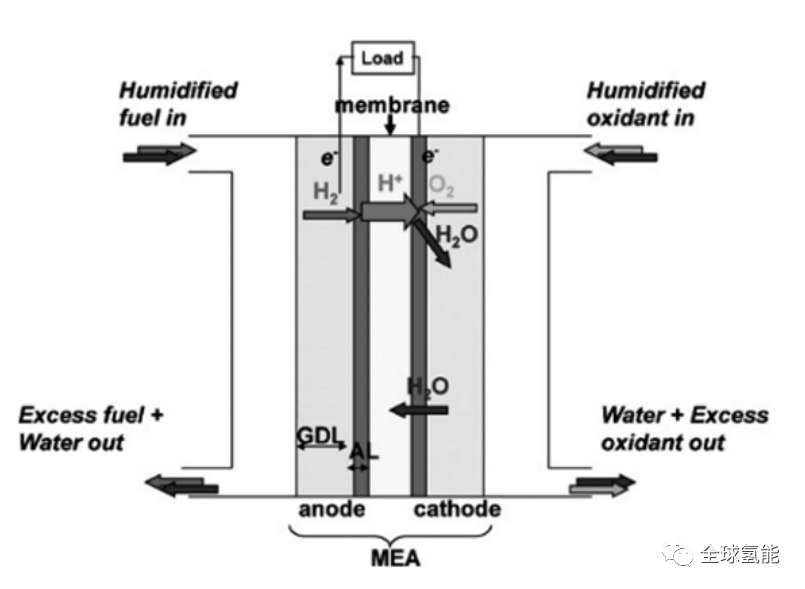

图2 质子交换膜燃料电池工作原理示意

质子交换膜燃料电池是一种低温酸性电解质燃料电池,主要由膜电极组件和双极板等部件组成。其工作原理示意图如图2所示,氢气通过阳极流道导入到阳极催化层表面,在催化剂的作用下发生氧化反应生成质子和电子,质子穿过质子交换膜来到阴极催化层表面,电子通过外电路传导到阴极催化层,在阴极催化剂的作用下,与氧气发生还原反应生成水。在整个电化学反应过程中,电子在外电路定向移动产生电流,为负载提供能量。电极的电化学反应及总反应如下:

- 阳极:H2→2H++2e-

- 阴极:1/2O2+2H++2e-→H2O

- 总反应:H2+1/2O2→H2O

02 膜电极产业化发展

膜电极产业化至今已历经三代。

第一代膜电极被称为气体扩散电极(gas diffusion electrode,GDE),通常采用丝网印刷方法,将催化层制备到扩散层上。该类膜电极制备工艺简单,技术成熟,但也存在两个主要问题。第一,催化剂易通过孔隙嵌入到气体扩散层内部,造成催化剂利用率低;第二,催化剂层与质子交换膜之间结合较差,导致膜电极总体性能不高。因此,第一代膜电极技术目前已经基本被淘汰。

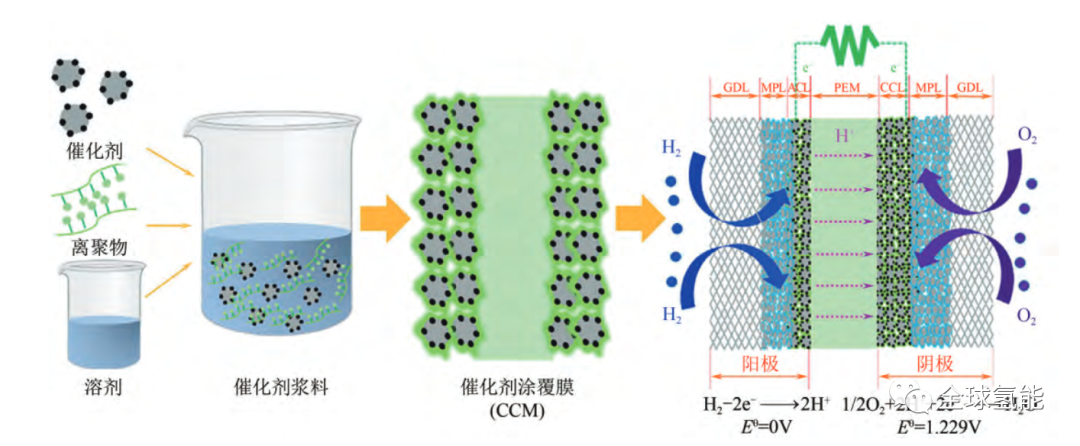

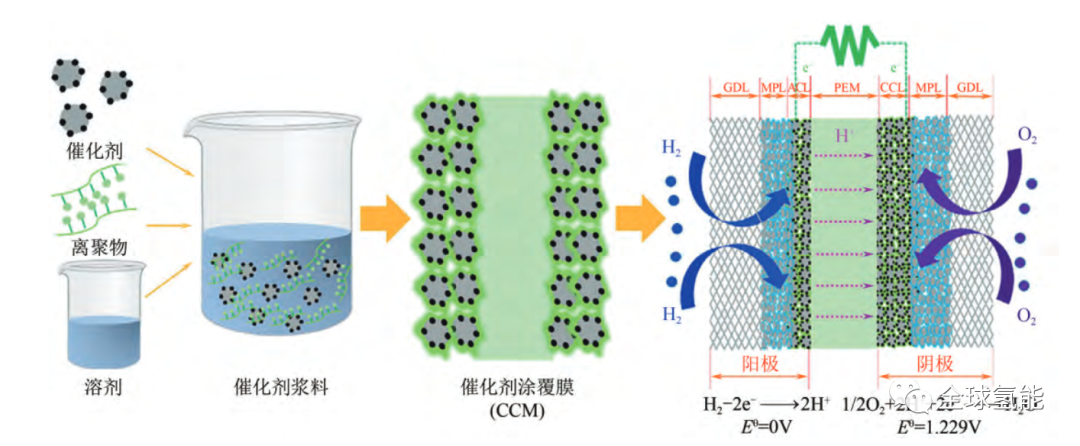

第二代膜电极采用催化剂涂覆膜(catalyst coating membrane,CCM)技术,即把催化层制备到膜上。与第一代方法相比,该方法使用质子交换膜的核心材料作为黏结剂,降低了催化层与PEM之间的质子传输阻力,在一定程度上提高了膜电极的性能以及催化剂的利用率和耐久性。

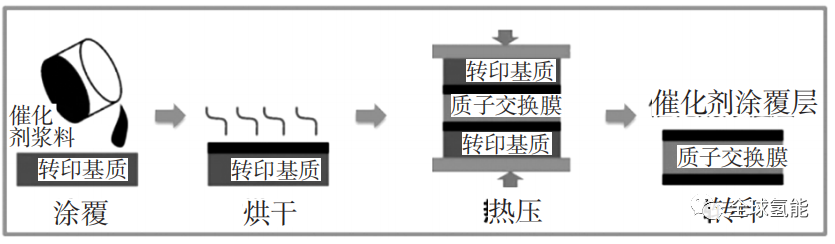

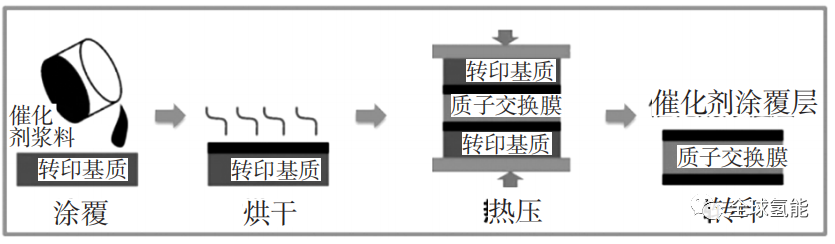

图3 CCM 结构与制备过程示意图

图3展示了当前应用最普遍的膜电极结构示意图及制备过程示意图。目前,主流PEMFC采用“七合一”膜电极,由阴、阳极催化剂层(catalyst layer,CL)、微孔层(micro-porous layer,MPL)、气体扩散层(gas diffusion layer,GDL)以及最中心的质子交换膜组成。第二代膜电极的主要缺陷为在反应过程中催化层结构不稳定,寿命有限。

第三代膜电极为有序化膜电极。当电极呈有序化结构时,大电流密度下的传质阻力将大幅降低,实现高效三相传输,进一步提高燃料电池性能,降低催化剂用量。目前,第三代膜电极的量产技术主要被以美国3M公司为代表的国际材料巨头掌握。

03 传统膜电极的制备方法

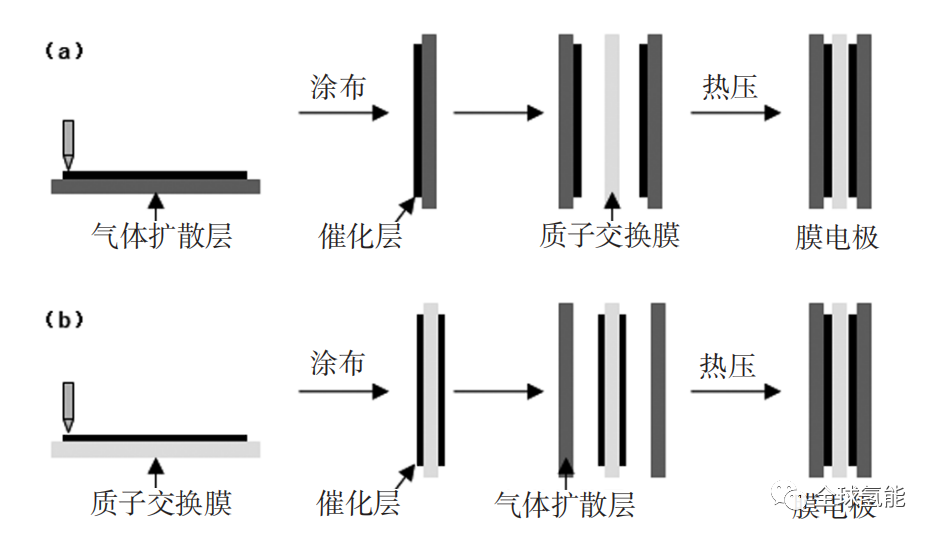

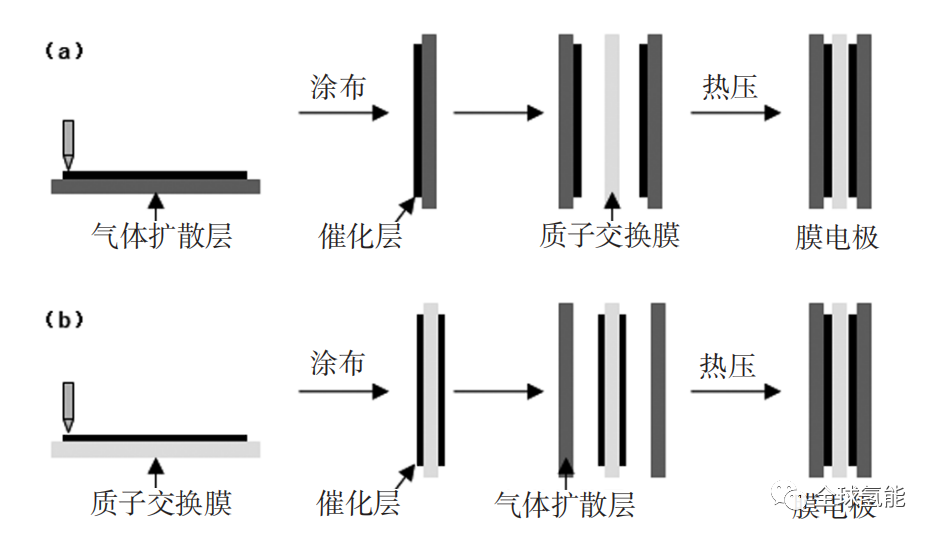

传统膜电极制备方法根据催化剂支撑体的不同可以分为2类:气体扩散的膜CGDE(GDE)制备法和涂覆催化剂的膜CCCM(CCM)制备法,如图4所示。

图4 传统膜电极制备流程示意

与GDE法相比,CCM法制备出的膜电极催化剂利用率高,催化剂与质子交换粘附力大,不易发生脱落,大幅度降低膜与催化层之间的质子传递阻力,且膜电极寿命较长,因此是当今主流的燃料电池膜电极商业制备方法。

膜电极制备方法的基本原理就是将催化剂浆料担载到质子交换膜或气体扩散层表面,然后通过热压或粘接等手段将质子交换膜、催化层、边框和气体扩散层复合到一起,完成膜电极的制备。目前,已被用来进行催化剂浆料担载的方法有超声喷涂法、电喷雾法、丝网印刷法、转印法、刷涂法、溅射法、电化学沉积法、直接涂布法等。

下面针对常用的转印法、电喷雾法、电沉积法和超声喷涂法进行介绍。

1、转印法

Wilson等于20世纪90年代初开创了转印法,在随后的几十年中转印法制备工艺得到了不断的改进。目前,主要应用转印法制备膜电极企业有武汉理工氢电科技有限公司和英国JM公司。

转印法工作原理是先将催化剂浆料(催化剂、聚四氟乙烯溶液、醇类和水搅拌混合而成)涂覆到转印基质上,烘干排出溶剂,再通过热压方式将催化层转移到质子交换膜上,最后将转印基质移除完成膜电极的制备,制备过程如图5所示。

图5 转印法制备MEA过程示意

转印法制备过程中质子交换膜不需要接触溶剂,可以有效避免质子交换膜“溶胀”问题,提高膜电极的尺寸精度和工艺稳定性,有利于膜电极大批量稳定生产。然而,转印法仍然存在以下问题需要解决:

(1)研发高性能转印基质,确保其既在催化剂涂覆过程有很好的“亲和力”,又在热压转印过程中催化层容易被剥离,提升催化剂利用率;

(2)优化热压转印工艺,提升催化层与质子交换膜的粘附力,降低膜电极界面阻力。

2、电喷雾法

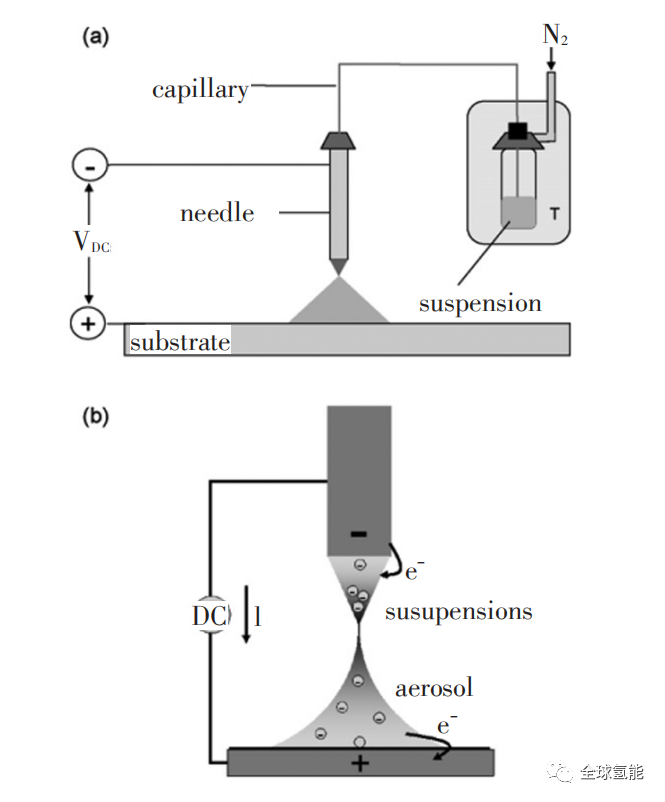

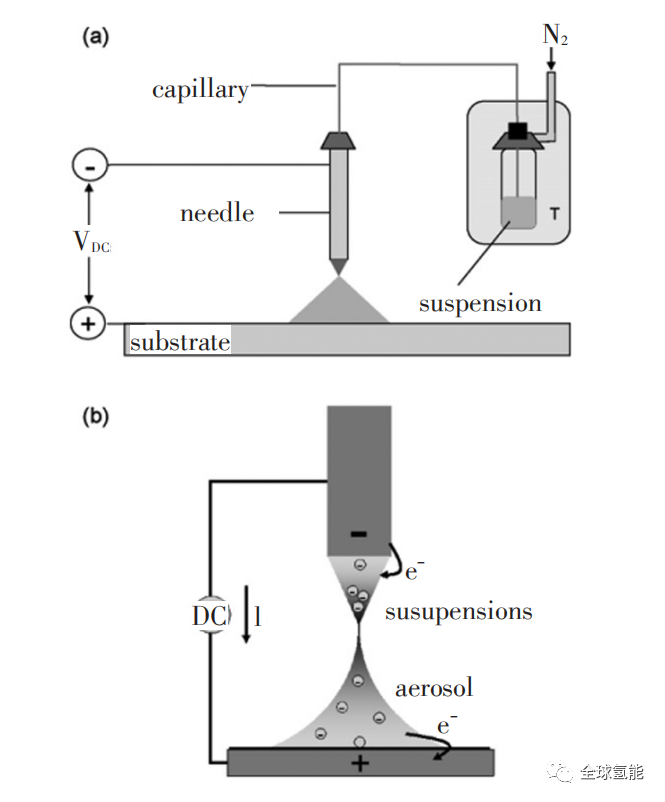

图6 电喷雾沉积工艺示意:(a) 催化剂浆料电喷雾沉积到基质的示意过程图(b)针状喷头喷涂到基质上的过程示意图

电喷雾法是一种利用电场力驱动液体流动,并在多力作用下破裂液滴而得到粒径均匀的纳米颗粒喷雾的技术。催化剂电喷雾沉积示意过程如图6所示,具体过程如下:

- 第一步,催化剂浆料在外力的作用下通过毛细管进入到金属针状喷头内;

- 第二步,在喷头处施加足够高的电场力,使液滴带有高浓度离子,并在喷头处形成倒锥状;

- 第三步,电离液滴通过溶剂蒸发减小尺寸,当液滴上的电荷密度克服表面张力时,会发生“库仑爆炸”,从而产生粒径小且均匀的电离粒子气溶胶,细小粒子被沉积到质子交换膜上,完成膜电极制备。

3、电沉积法

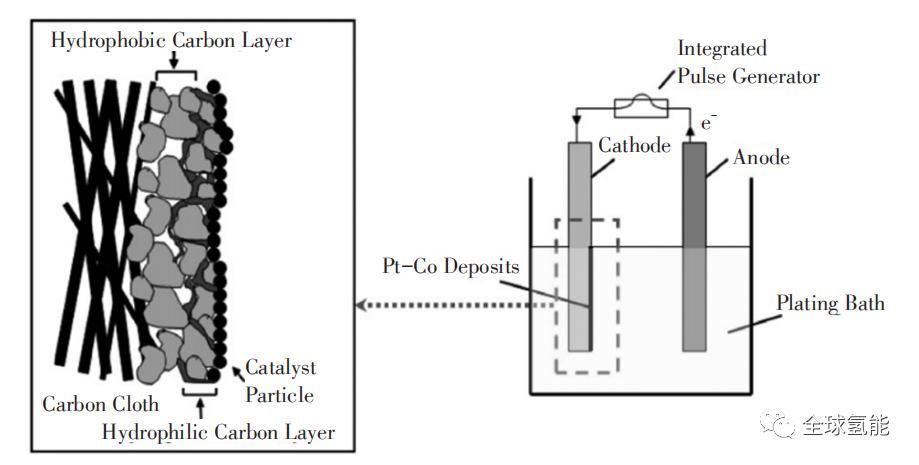

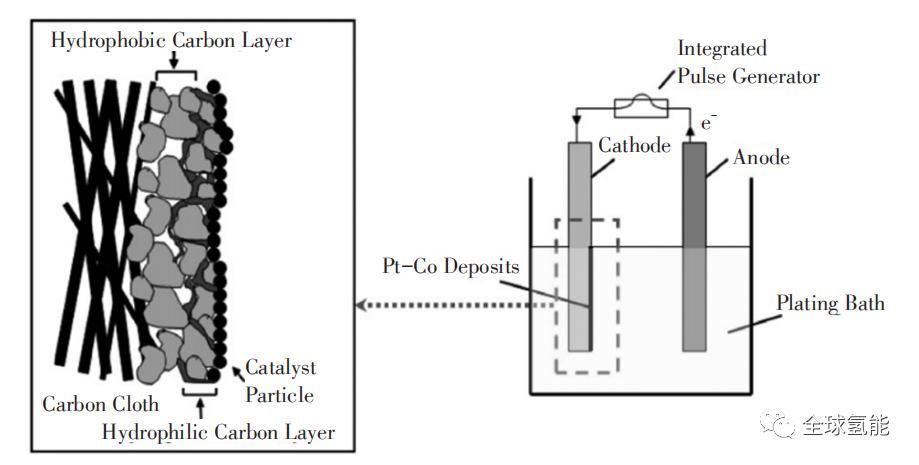

电沉积法是一种高效、精确的膜电极制备方法,一般在三电极电镀槽中进行,在外加电场的作用下,将催化剂颗粒均匀沉积到质子交换膜或气体扩散层上,完成膜电极的制备。电沉积法可以通过恒电位或恒电流技术进行实现,这涉及直接电流和脉冲电流技术,因此,可以通过改变开关时间和峰值电流密度等参数来控制合金的粒径和成分。电沉积法制备的膜电极催化剂利用率较高,有效降低了膜电极的制造成本。

图7 电沉积法制备MEA示意

具体制备过程如图7所示,将气体扩散层与电解槽内阴极连接,电解质为待沉积的催化剂,在恒电流脉冲的作用下,在阴极待沉积气体扩散层表面形成催化层,完成GDE型膜电极的制备。

4、超声喷涂法

超声喷涂法是一种新型的燃料电池膜电极制备方法,可以精确控制催化层厚度,保证喷涂的催化层具有优异的均匀性。利用超声喷涂法制备膜电极主要包括以下2个步骤:

(1)通过剪切分散或超声振动等方法制备催化剂浆料;

(2)在超声条件下将催化剂浆料雾化喷涂到支撑体(气体扩散层或质子交换膜)上。

04 有序化膜电极制备方法

GDE型膜电极和CCM型膜电极的铂载量高,催化剂利用率低,且电输出性能无法大幅度提升,导致膜电极单位面积比功率的成本高,其根本原因是催化层中反应气体、质子和水等物质传输通道均处于无序状态,物质传输效率低,膜电极的活化极化和浓差极化较大,影响膜电极在大电流条件下的输出性能。目前,膜电极的开发重点主要集中在2方面:

通过构筑较多的“三相反应界面”提高催化剂的利用率,减小膜电极活化极化损失;

通过构建三维多孔有序电极结构,提高反应气体和水的传输能力,降低膜电极浓差极化损失。

有序化膜电极可实现反应气体、质子和水的高效输运,提升膜电极的性能;同时,还有助于提升催化剂利用率,降低膜电极成本。

有序化膜电极可以分为质子导体有序化膜电极和电子导体有序化膜电极两大类,而电子导体有序化膜电极包括催化剂材料有序化膜电极和催化剂载体材料有序化膜电极

05 结论

图8 膜电极

上述有关传统膜电极制备法(GDE型膜电极制备法和CCM型膜电极制备法)和有序化膜电极制备法的介绍,可以得到如下结论:

(1)传统膜电极制备法制备工艺相对简单成熟,批量生产稳定性和抑制性较好,生产经验丰富,但催化剂利用率和燃料电池性能无法满足要求,导致膜电极成本较高。

(2)有序化膜电极制备方法可以提高催化层内的“三相反应界面”,也可以建立膜电极三维多孔结构,提高膜电极内反应气体、质子和水等物质的高效传输,极大地提升膜电极的性能。

(3)未来膜电极的发展方向:开发有序化的催化剂颗粒分布、催化剂支撑物、质子交换膜和气体扩散层的孔隙分布的膜电极制备方法,提高贵金属催化剂利用率,降低燃料电池成本,并提升膜电极的使用寿命,促进膜电极商业化进程。