燃料电池车载储氢系统结构设计及安全性评价

2022-04-10 21:50 来源:捷氢科技 作者:郑彬 点击:485

引言:

“兵马未动,粮草先行”。如同传统车的油箱,电动车的锂离子电池包,燃料电池车的“粮仓”就是车载储氢系统。

车载储氢系统包括高压气态储氢系统、液态储氢系统、固态储氢系统等。目前,主流的方向为高压气态储氢系统,以下内容也是针对这类储氢方案进行讨论。

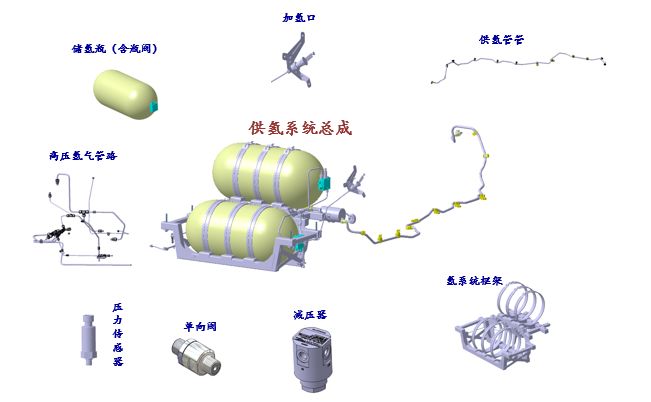

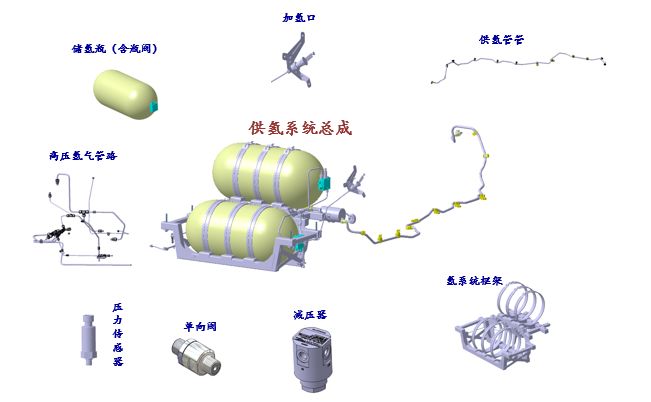

车载储氢系统是燃料电池车的重要组成部分,包括高压储氢瓶、集成瓶阀、加注口、单向阀、过滤器、减压阀、高压与低压压力传感器、氢气管路等零部件(如图1),其主要功能是为燃料电池系统提供具有稳定压力和流量的氢气。燃料电池系统在运行时,需要稳定压力和流量的氢气不断地供应。

图1 捷氢科技70MPa燃料电池车载储氢系统

当年曹操与袁绍陈兵官渡,曹操亲自率领几千骑兵偷袭了袁绍在乌巢的粮仓。失去了粮食的几十万袁绍大军,根本撑不下去,最后被曹操以少胜多,统一了北方。可见“粮仓”的设计及防护多么重要,不仅要“重兵把守”,还要能抵抗各种“袭击”。所以,作为燃料电池车的“粮仓”,车载储氢系统的结构设计及安全性评价显得格外重要。

下面,我们从法律法规的角度出发,分析如何合理地设计车载储氢系统的结构并对其安全性进行评价。

我们在设计车载储氢系统时,很难绕开两个标准:GB/T 26990-2011《燃料电池电动汽车车载氢系统技术条件》、GB/T 29126-2012《燃料电池电动汽车 车载氢系统试验方法》。

这两个标准的要求基本涵盖了车载氢系统的设计要点,同时也是对其安全性评价的标准。满足以上两个标准的要求,燃料电池车才有可能完成公告要求,最后车辆才得以上牌销售。

那么,下面我们具体分析一下,如何设计车载储氢系统才能满足以上标准要求。

氢安全要求

首先是氢安全要求。我们在储氢系统集成设计时,零部件需满足以下要求:

与高压氢气直接接触的零部件材料应具备氢气兼容性,零部件在选择材料时,应充分考虑氢脆现象对设计寿命的影响。如高压管材料选择抗氢脆的316L不锈钢材料;

零部件要根据整车实际运营工况,完成各自功能性试验和安全性试验,安全性试验包括耐久试验、压力、温度、振动循环试验、气密测试、爆破压力等。

除了零件级别的氢安全,集成设计的氢系统,其氢安全要求同样严苛:

车载氢系统应符合GB/T 24549的规定,且车载氢系统及其装置的安装应能在正常使用条件下,安全,可靠运行;

氢系统设计应最大限度减少高压管路连接点的数量,减少潜在漏点,从设计上保证管路连接点施工方便、密封性能良好、易于检查和维修;

氢系统的储氢瓶口阀应集成主关断阀、单向阀和压力释放装置(PRD)、溢流阀。主关断阀的操作应采用电动方式,并应在驾驶员易于操作的部位,当断电时应处于自动关闭状态。压力释放阀(PRD)排放氢气时,排放气体流动的方位、方向远离人、电源、火源。同时在储氢瓶进口通道上应装有手动关断阀,在加氢、排氢或维修时,可单独地隔断各个储氢容器;

氢系统管路安装位置及走向要避开热源及可能产生电弧的地方,至少应有200mm的距离。尤其管路接头这种潜在漏点不能位于密闭的空间内。高压管路及部件位于可能产生静电的地方要可靠接地或有其他控制氢泄漏量及浓度的措施,即便在产生静电的地方,也不会发生安全问题;

储氢容器和管路一般不应安装在乘客舱、行李舱或其他通风不良的地方;如果不可避免要安装在行李舱或其他通风不良的地方,应设计通风管路或其他措施,将可能泄漏的氢气及时排除;

储氢容器和管路等应安装牢固,紧固带与储氢容器之间应有缓冲保护垫,以防行车时发生位移和损坏。储氢容器按照标称工作压力充满氢气时,固定在储氢容器上的零件是应能承受车辆加速或制动时的冲击而不发生松动现象。有可能发生损坏的部位,采取覆盖物加以保护,储氢容器紧固螺栓应有防松装置,紧固力矩应符合设计要求。储氢容器安装紧固后,在上、下、前、后、左、右六个方向上应能承受8g的冲击力,保证储氢容器与固定座不损坏,相对位移不超过13mm,同时满足气密性要求;

氢系统安装位置,应距车辆边缘有100mm距离,如果距离不足,应设计保护措施。如防撞框架等;

车辆发生碰撞时,主关断阀应根据设计的碰撞级别,立即(自动)关闭,切断向管路的氢气供应;

在安装氢气系统的封闭或半封闭空间的上方的适当位置,至少安装一个或以上氢泄漏探测器,能实时检查氢气的泄漏量,并将信号传递给氢气泄漏警告装置。

我们在设计氢系统集成方案时,应该包括且不限于以上的氢安全要求。

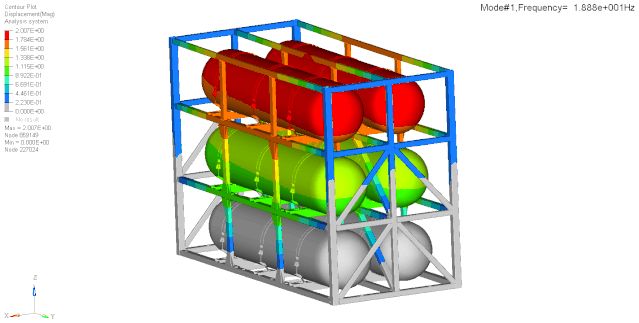

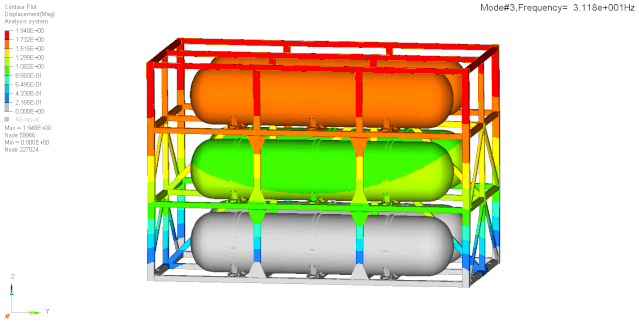

CAE虚拟分析

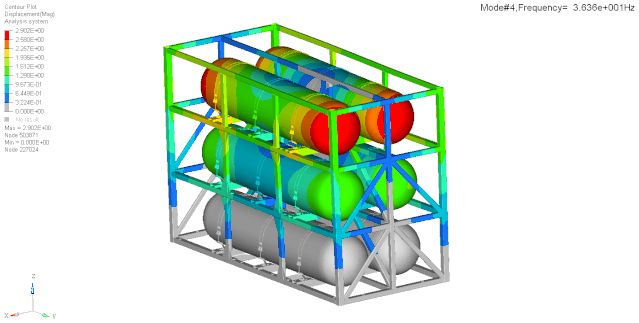

氢系统完成集成方案初步设计后,需要进行CAE强度分析。

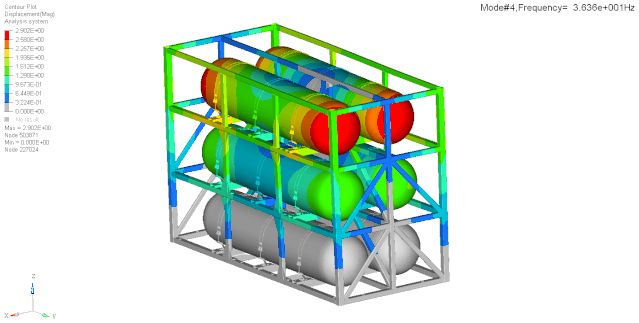

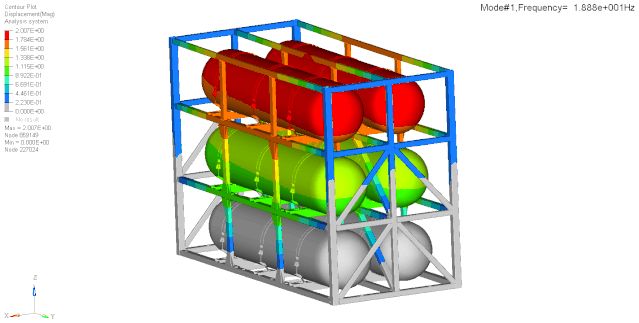

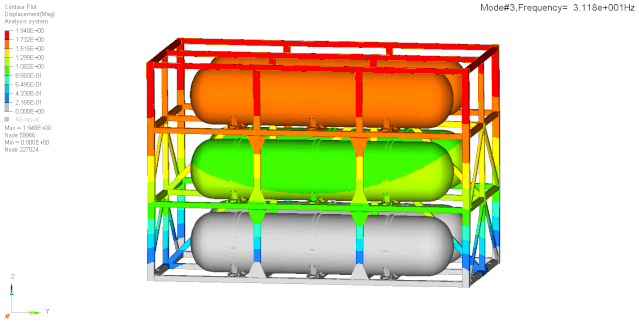

根据GB/T 26990-2011《燃料电池电动汽车车载氢系统技术条件》、GB/T 29126-2012《燃料电池电动汽车 车载氢系统试验方法》,氢系统应满足在上、下、前、后、左、右六个方向上应能承受8g的冲击力,保证储氢容器与固定座不损坏,且相对位移不超过13mm。根据标准要求设置了合适的CAE边界条件。如图2所示,在氢系统进行实际试验前,其结构强度的设计,首先得满足CAE强度分析的结果符合标准要求。

图2 不同轴向的CAE分析

公告冲击试验

氢系统集成在设计过程中,由于结构设计考虑不到位,有可能需要多进行几轮的仿真优化,直到满足标准要求。锁定氢系统方案后,开始准备样件进行公告试验,同时也是验证我们有限元分析结果的可靠性。

如图3所示,这是一款由捷氢科技为匹配某款18T物流车设计的车载储氢系统,压力等级为35MPa。完全依据仿真的条件进行试验,经过±X、±Y、±Z六个方向8个g的加载冲击后,检查氢系统的变化,满足GB/T 26990-2011《燃料电池电动汽车车载氢系统技术条件》、GB/T 29126-2012《燃料电池电动汽车 车载氢系统试验方法》要求。同时试验后的氢系统做了一轮常规的保压测试,确保了冲击后的氢系统没有发生泄露。

图3 冲击试验

振动试验

冲击试验针对的是整车非常极限的工况,比如发生碰撞。但车辆在安全行驶过程中,极少发生强烈的碰撞,更多的是来自地面的振动激励,这种振动是随机的,也就是说车辆在行驶时,我们的车载氢系统会长期处于一个随机振动的环境中。这对于以高压气态储存氢气的车载氢系统是非常严峻的考验。

同时也意味着每个阀件、管路、接头都要在这样复杂的环境中保持自身的功能正常及气密正常。为此,我们除了对每个零部件都单独做了振动测试外,对集成的系统也要进行振动测试。

同样作为车辆的储能装置,可以参考GB38031-2020《电动汽车用动力蓄电池安全要求》进行系统级的振动测试。如图4所示,氢系统进行了X、Y、Z三坐标的随机振动及定频振动。

图4 振动试验

振动测试完成后,需要判定储氢瓶是否固定可靠、结构完好、有无开裂、松脱等,管路是否完好。同时还需要对振动后的氢系统进行气密性测试,结果满足要求才能判定合格。

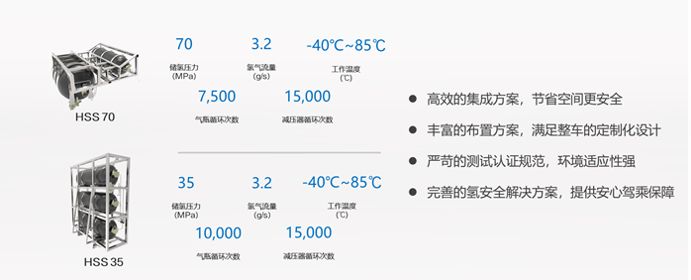

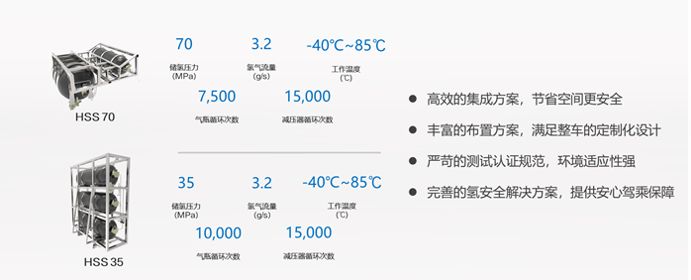

目前,捷氢科技自主开发的车载储氢系统涵盖了35MPa和70MPa两种压力等级,分别为HSS 35与HSS 70两种系列。从零件级别到系统级别都做高度集成设计,可以灵活匹配各种车型,包括乘用车、公交客车、轻型卡车、重型卡车、叉车等。储氢量可以根据整车需求,通过增减氢瓶数量进行匹配。图5为捷氢科技部分燃料电池车载储氢系统产品。

图5 捷氢科技车载储氢系统

燃料电池车载氢系统结构设计满足法律法规,同时也能通过各种严苛的试验,这就是对其安全性评判的标准。

燃料电池车的“粮仓”经过层层的优化设计,不仅完成了“重兵把守”的任务,还抵抗了各种“袭击”。

然而,车辆的道路运行工况犹如“战场”的局势一样,瞬息万变,只有不断强化“粮仓”——车载储氢系统的安全性,才能有力推动燃料电池车商业化进程。