寻找氢能产业的“宁德时代”

在新能源产业中,虽然最受人关注的是“蔚小李”等新能源车企,但最受投资人追捧的,还是“创业板一哥”宁德时代。

究其原因,当下的动力电池成本已占据整车成本的40%-60%,而且还在不断增加,电池成为整个新能源产业里的兵家必争之地。

这里的新能源,可不止锂电。在未来的氢能市场,电池也会以同样的关键位置存在。

当下,无论是资本还是企业,都在寻找或者试图成为氢能产业链中的“宁德时代”。

专攻能源化工行业多年的一位资深央企投行保荐代表人向光锥智能表示,“在整个复杂的氢能产业链中,燃料电池电堆就像是‘蛇的七寸’,既承接了上游制氢、储氢、加氢,及各部件供应商,又连接了下游的整车制造和应用场景,是当下氢能产业链最关键的一环。”

据企查查数据显示,目前国内共有34家氢燃料电池电堆的技术公司,其中,拥有技术专利和成熟产品应用的,不超过10家。在这样一个未来万亿的市场里,这10家公司或许已经拿到了船票。

但在黎明到来之前,往往是漫长的黑暗。

2010年,氢能处在一个几乎没有政策支持、没有市场认知、没有应用场景的真空环境。氢璞创能科技有限公司董事长欧阳洵对光锥智能回忆:“那时候几乎在夹缝中求生存,想尽办法找到可用场景,哪怕赔钱也要做项目。”

环境的艰难,让氢璞创能前些年一直都在生死线上徘徊。据欧阳洵回忆,“我们几乎每一年都在考虑资金问题,大概见了200多家投资机构,其中有四分之一接待了我们,有十分之一投了我们,才让氢璞能够坚持到现在。”

今年3月,氢能在中国有了明确的政策支持,政府部门调高补贴力度,一辆氢能车最高补贴65万元,是一年前的1.5倍。据统计,国家已经发布氢能政策18项,九大省相继出台了氢能产业规划。

一个确定的氢能时代,正在到来。

从默默无闻到万众瞩目,产业链充满机会的同时也遍布挑战。

上周五,光锥智能探访了氢璞创能北京总部,与氢璞创能的核心管理层进行了深度对谈,当欧阳洵不疾不徐地讲着氢璞一路的发展历程和对未来发展的见解,外面阴雨不停,屋内却有一团氢能之火,正在熊熊燃烧。

01 技术突破是降本的源动力

回顾新能源的发展路径,当锂电池从高昂的三元铁锂电池进化到兼具经济性和性能的磷酸铁锂电池,当使用单晶硅后光电转化效率大幅提升,将光伏发电的成本从一度电8块钱降至1毛钱时,大规模的应用产生了。

当下,氢能发展的路径也必须攻克“降本”的难关。

降本分为两个部分,一部分是原材料的降本。灰氢价格便宜,但每造一立方米氢气,也会排放同等的二氧化碳,这就不是清洁能源。绿氢能够做到完全零碳,但电解水需要的催化剂是铂金、铱等贵金属,据天风证券计算,质子交换膜方式产生1立方米氢气,需要3.56元。

这也是上游氢气价格居高不下的主要原因之一。欧阳洵认为,氢气价格高于30元/kg都没有竞争优势,而能做到低于这个价格的地方大部分都不在五大氢能示范区。

不过中国拥有大量的工业副产氢,虽然集中内蒙古西部、陕西、河南等煤焦钢厂聚集的地区,但这些地区也是能源转型的第一梯队,可阶段性的满足氢源需求。

另一部分更难,就是用氢的成本。欧阳洵认为,当下的降本目标分为四个阶段:

第一阶段是材料的国产替代。在2015-2016年,几乎所有的材料都需要进口,不仅价格高昂,未来一旦基于国外供应链建立起的氢能体系,也会同样面临着“卡脖子”的风险。

考虑到这些因素,欧阳洵认为,电堆中的核心材料必须要国产化。在过去的十年间,氢璞已经完成了全部的材料国产化替代,包括氢璞重点制造的4大核心零部件:膜电极、双极板、催化剂、电堆等。

以复合双极板为例,目前氢璞的第2代双极板性能指标符合美国DOE极板性能要求,同时稳定性和密封合格率达到99%,保证电堆可稳定运行。

国产化材料不仅成本更低,在技术层面自主性也更高,目前,氢璞通过技术将成本,做到了降低铂载量、提高单位面积功率密度、降低零部件数量,以及铂与双极板的循环利用,进一步提高使用效率。

第二阶段是工艺自动化和规模化。电堆的制作工艺十分复杂,在接触前期,氢璞就在找寻如何尽可能的简化工作,提高效率。比如氢璞自主研发的单电池,便是将膜电极跟极板有机的结合在一起,简化叠堆工艺,让单电池生产和电堆生产可以同步进行,不受资源限制。

当膜电极出现问题时,可以将单电池作为零部件从电堆中拆开维修,不需要拆解其他位置,加快电堆维修周期。

工艺创新的同时,在生产上自动化,包括自动化生产线设计能力、自动化测试设备能力、自动化工装设计能力等。当下氢璞已经在新乡、德州、天津等多地打造了自动化生产工厂。

第三阶段是氢燃料电池的回收。现在整个市场的保有量大概是万台氢能整车,到了2024年即将达到10万台,随着国家的大力扶持和技术进入高速发展期,很快就会有产品退役下来,这是一个迫在眉睫的工作。只有将零部件的生命周期拉长,比如贵重金属、密封材料等,才能把使用成本进一步降低。

当下氢璞的技术路线,重点围绕着上述的三个大的方向在做演进。而电堆在整个氢燃料电池中,成本占比在50%-60%,将电堆的生产成本持续降低,本质上也就是降低了核心的使用成本。

不过,欧阳洵也坦然,上述的三种方式只能在一定程度上降低现在的使用成本,如果电堆想要实现从“8块钱到1毛”质的飞跃,核心还是在于金属板/石墨板的改性,这样的阶跃性、颠覆性创新,这也是氢璞正在迈入的“无人区”。

02 迈向“无人区”

我们依旧参考锂电池的发展路径,宁德时代之所以被称之为“宁王”,除了入局早、市场份额高之外,根本原因在于其对锂电池材料的技术投入和不断试错。从高价的三元锂电池,到对磷酸铁锂电池的性能突破研究,2022年,宁德时代还在持续研究钠离子电池、M3P电池、NP电池以及凝聚态电池。

技术创新是第一生产力,这句话在氢能电池中也同样适用。

当下的氢燃料电池电堆,双极板主要有两种材料:一种是石墨板,另一种是金属板。

石墨板电堆双极板厚度在1.2-1.6mm,寿命能够达到2w-4w小时。密度高、寿命长,但同时也意味着质量高、体积大,对使用场景有限制。在轮渡、轮船、货车和大巴车等商用车场景,对于石墨板有更大的空间,对寿命也有更长的要求,这是石墨板的优势。

而金属板电堆的双极板厚度在0.51-0.9mm,寿命约为5000小时,其最大的优势在于制备工艺,可以更大范围实现超快的生产效率,适用于轻量化有着极致要求的乘用车场景。

长寿命和高功率密度之间不可兼得,所以需要对两种材料进行改性,进行寿命和轻量化之间的平衡。

上海重塑研发执行总监孙北曾公开表示:不管是石墨还是金属,如果寿命做不到一万小时是绝对满足不了商用车应用场景的硬性要求,寿命是最关键的要素。另外取决于成本和性价比,金属板在成本、可制造性上有比较突出的优点,如果燃料电池系统需求在20万套以上,金属板才有可能发挥出一定的优势。

目前,市面上主流做电堆的企业,如氢晨、爱德曼等企业,都在押注金属板电堆,以提升金属板电堆的寿命为核心技术路线。

而氢璞创能不同。氢璞创能是国内唯一一家同时坚持石墨板电堆和金属板电堆技术路线的企业。

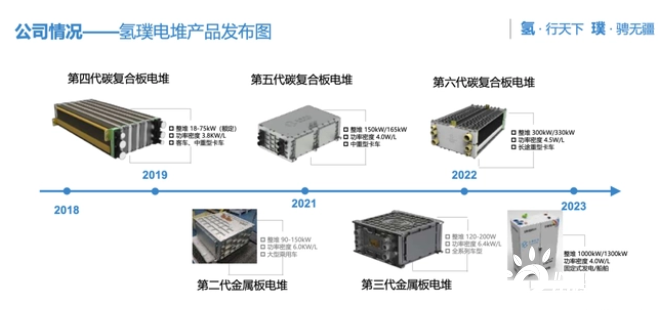

“我们碳板走了12年,金属板也走了6年了,至今开发了一共6代产品。对于这两个方向,我都看好。这很像光伏的材料,从单晶硅、多晶硅到钙钛矿,我认为在一个产业从0到1的时候,不能在任何一个层面削弱它的可能性和多元性。当下,石墨板和金属板在不同应用场景中各有优劣,未来也都有可能因为材料突破而成为最终选择。氢能现在还在早期,我们必须齐头并进。”欧阳洵讲道。

目前,在氢璞内部的技术部门,有人脚踏实地,有人仰望星空。

现阶段,氢能车仍以重卡、叉车、船舶等商用车场景为主,带动市场认知的普及、基础设施的建立和实际的使用数据积累。所以,氢璞创能内部的研发投入更多在金属板电堆的改性和研发,但在产品开发和自动化工艺投入的资源80%在石墨板电堆,两条腿走路,小步快跑。

一个在实验室里生长,一个从实战中磨砺。未来5-10年,究竟谁将率先突破,现在无人知晓,但我们知道的是,氢璞不会错过它。

03 氢能仗需要打“团战”

自从“3060碳中和战略”“以奖代补”等国家政策推行开始,欧阳洵体会到了一些切肤的变化。

“以前是我们找客户,现在是客户找我们。”欧阳洵笑道。

光锥智能曾与多位氢能产业链各环节的专业人士进行深度沟通,各方一致认为,当下的氢能产业,需要算明白一笔经济账,最终是谁在算账?谁在买单?就是客户。

为什么客户主动找上门,本质上也是因为,原来的模式下,经济账算不过来了。

氢能“账本”中分几个部分:

第一是燃料账。如同上文所说,在炼焦厂,有大量工业副产氢,氢气成本低,这些产生的氢气,如果不使用,就会被直接燃烧处理。这些低价氢气可以应用在煤矿、钢铁运输行业,降低燃料成本。

第二是减碳压力。欧阳洵讲到,煤焦钢碳排放大户,每年有固定的排放指标,如果排放超标,就将面临限产风险。山西的一家煤矿客户,第四季度被迫停产。氢能重卡很贵,比燃油重卡贵3倍左右,但在限产面临的巨大损失面前,也只是很小的一部分。

第三是产业升级需求。为什么客户变被动为主动?这不只是态度转好,更是客户的战略方向正在升级,提前做产业布局、产业升级才能先人一步。

“现在客户不仅在跟我们聊氢能重卡、整车的场景,也在共同探索氢气作为新型能源的更多场景,比如氢冶金、氢储能等等,从源头解决排放问题。”

光锥智能了解到,这正是氢璞创能的市场思路:围绕着煤焦钢等低价氢气场景进行布局,目前覆盖了叉车、4-9吨物流车、环卫车、自卸车、重卡牵引车等车型,在商用车场景里产生增益。

2021年6月,河北唐山首批15辆氢燃料电池重卡投入实际运营,是行业内首批进入实际运营的案例,该款重卡采用氢璞150kW电堆模块,发动机额定功率110kW,燃料电池发动机净输出功率110kW,已纳入唐山示范奖励范围。2022年1月,在北京大兴,采用氢璞创能电堆的30辆燃料电池重卡正式投入运营,帮助北京及周边地区的大宗货物进行运输。

类似的案例在天津、深圳、广州、鄂尔多斯等多地发生,一旦有车开始上路,跑了起来,实战经验往往高于一些实验数据。

“之前踩过很多坑”,欧阳洵举了个例子,“在我们的电池中,会将氢燃料电池和锂电池进行匹配,一开始配备的是磷酸铁锂电池这样能量型的电池,不是功率型电池,但是它和氢燃料电池的匹配度和场景适应性比较差,很容易发烫,影响氢燃料的反应,客户反馈非常差。后来我们改用了锰酸锂电池,这个问题就被解决了,和氢燃料电池的适配性很高。”

从发现问题、找到问题到解决问题,氢璞只用了两个月的时间。一款产品刚刚推向市场之时,由于对应用的不理解、实验室的测试和实际场景的差异,总会踩坑,真正的挑战是,能不能快速地从坑里出来。

欧阳洵认为,面对未来强劲的挑战,氢能产业需要团队作战。

氢璞一直在联合产业链的上下游共同突破市场,进行跨行业、跨区域的合作、整合和创新,“合纵连横”对推动有着重要的意义。

合纵在于氢璞一直在以一己之力,扶持上游原材料、技术等小型公司。欧阳洵讲道:“一开始什么都自己做,后面发现做不过来。我们就把技术原理开放给上游,因为氢璞而活下来的企业至少有四五家,他们80%的客户订单可能都是氢璞,但我们没有任何股权关系,但会免费为他们做指导和咨询,只为了能够(让整个产业链)做的更好。”

连横在于,氢璞与另一个电堆的核心部分:氢燃料电池动力系统厂商、整车厂、加氢站等各关键角色一起共同探索,与能源、化工类具备丰富氢源及应用场景的企业进行深度合作,一起构建氢能和燃料电池发展生态圈。

04 结语

近两年,关于氢能的讨论不绝于耳,很多投资人认为在国家政策的支持下氢能十分有潜力,并以此对标10-15年前的锂电产业。

当然也不乏唱衰的声音。有人认为,当下的氢能车在乘用车领域根本打不过锂电,只能在商用车的部分场景,找到锂电的缺口。比如长途运输、低温运输等场景,在夹缝中求生存。

这些观点不谈对错,但没有抓住本质问题。

上述央企投行保荐代表人认为:“氢能和锂电的本质不同,锂电没有能源使命,只需要满足阶段性的用电需求,当下的氢能和锂电只是在使用场景上存在交叉竞争,未来氢能有很长线的能源使命。”

宁德时代董事长曾毓群面对车厂对电池价格的抱怨时,曾公开回应:“其实我们也没有赚到钱,锂矿的价格、动力电池原材料大涨,上游才是赚的盆满钵满”。发展不过20年,锂电已经脱离了陡坡曲线,发展速度受到原材料涨价的限制开始放缓。

而在此情况之下,氢能则展现出了更多可能性,比如氢冶金、大规模氢储能,这些不是在用电场景上与锂电互补,而是氢能作为终极清洁能源的想象力开始慢慢体现。